Desarrollo de un proyecto de mejora continua e incremento de la productividad (página 2)

Verificar los valores que alcanzan los indicadores de

desempeño seleccionados para evaluar el impacto,

utilizando gráficas de corrida, histogramas y

gráficas de Pareto.

A este nivel, el proceso de mejoramiento ya implementado

comienza a recibir los beneficios de la retroalimentación

de la información, la cual va a generar ajustes y

replanteamientos de las primeras etapas del proceso de

mejoramiento.

2.3.7 Establecimiento de acciones de

garantía El objetivo de este paso es: asegurar el

mantenimiento del nuevo nivel de desempeño alcanzado. Es

este un paso fundamental dentro del proceso al cual hay que

prestarle la debida atención. De él

dependerá la estabilidad en los resultados y la

acumulación de aprendizaje para profundizar el

proceso.

Comprende las siguientes actividades:

En este paso deben quedar asignadas las

responsabilidades de seguimiento permanente y determinarse la

frecuencia y distribución de los reportes de

desempeño. Es necesario diseñar acciones de

garantía contra el retroceso, en los resultados, las

cuales serán útiles para llevar adelante las

acciones de mantenimiento. En términos generales

éstas son:

a) Normalización de procedimientos,

métodos o prácticas operativas.

b) Entrenamiento y desarrollo del personal en las normas

y prácticas implantadas.

c) Incorporación de los nuevos niveles de

desempeño, al proceso de control de gestión de la

unidad.

d) Documentación y difusión de la historia

del proceso de mejoramiento.

Esta última actividad es de gran importancia para

reforzar y reconocer los esfuerzos y logros alcanzados e iniciar

un nuevo ciclo de mejoramiento.

En este paso, es donde se ve con más claridad la

importancia en el uso de las gráficas de control, las

nociones de variación y desviación y de proceso

estable, ya que, para garantizar el desempeño, dichos

conceptos y herramientas son de gran utilidad.

2. 4 Técnicas y herramientas para el

mejoramiento continuo Con el control de calidad surgen

técnicas y actividades de carácter operacional

utilizadas para satisfacer los requisitos relativos a la calidad.

Se orienta a mantener bajo control los procesos y eliminar las

causas que generan comportamientos insatisfactorios en etapas

importantes del ciclo de calidad, para conseguir mejores

resultados económicos.

Desde la etapa de control han surgido una serie de

herramientas que sirven para el análisis de datos,

análisis que es básico, para llevar a cabo el

control estadístico del proceso; razón por el cual

reciben el nombre de herramientas estadísticas, o los "7

útiles" para solucionar problemas, las que se describen a

continuación:

2.4.1 Diagrama de Pareto El diagrama de Pareto se

utiliza para visualizar rápidamente qué factores de

un problema, que causas o qué valores en una

situación determinada son los más importantes y,

por ello, cuáles de ellos hay que atender en forma

prioritaria, a fin de solucionar el problema o mejorar la

situación.

2.4.2 Diagrama de causa-efecto El diagrama de

causa-efecto tiene como propósito expresar en forma

gráfica el conjunto de factores causales que intervienen

en una determinada característica de calidad. Lo propuso

el Dr. Ishikawa al percatarse que no era posible predecir el

resultado o efecto de un proceso sin entender las interrelaciones

causales de los factores que influyen en el.

Al identificar todas las variables o causas que

intervienen en el proceso y la interacción de dichas

causas, es posible comprender el efecto que resulta de

algún cambio que se opere en cualquiera de las causas. Las

relaciones se expresan mediante un gráfico integrado por

dos secciones.

Un diagrama de causa-efecto es educativo, sirve para que

la gente conozca en profundidad el proceso con que trabaja,

visualizando con claridad las relaciones entre los efectos y sus

causas. Sirve también para guiar las discusiones, al

exponer con claridad los orígenes de un problema de

calidad. Y permite encontrar más rápidamente las

causas asignables cuando el proceso se aparta de su

funcionamiento habitual.

2.4.3 Histograma El histograma ordena las

muestras, tomadas de un conjunto, en tal forma que se vea de

inmediato con qué frecuencia ocurren determinadas

características que son objeto de observación. En

el control estadístico de la calidad, el histograma se

emplea para visualizar el comportamiento del proceso con respecto

a ciertos límites.

En cualquier estudio estadístico es muy frecuente

sacar muestras aleatorias de una población para ver en

qué grado la población cumple con alguna

característica. Para ello se ordenan las muestras y se

agrupan bajo el criterio de que encajen dentro de determinados

intervalos.

2.4.4 Estratificación La

estratificación es la herramienta estadística que

clasifica los datos en grupos con características

semejantes. A cada grupo se le denomina estrato. La

clasificación se hace con el fin de identificar el grado

de influencia de determinados factores o variables en el

resultado de un proceso, siendo la situación que en

concreto va a ser analizada la que determina que estratos

utilizar. La forma más común de presentar la

estratificación es el histograma.

2.4.5 Hojas de verificación

Las hojas de verificación son muy frecuentes en

el control estadístico de calidad, ya que es necesario

comprobar constantemente si se han recolectado los datos

solicitados o si se han realizado determinados trabajos. Se usan

para verificar:

La distribución del proceso de

producción

Los defectos

Las causas de los defectos

La localización de los defectos

Confirmar si se han hecho las verificaciones

programadas.

2.5 Productividad La productividad es la base de

la capacidad competitiva en la industria mundial, es la variable

determinante para garantizar el éxito de las empresas en

sus industrias y segmentos de mercado, especialmente cuando

operan en mercados abiertos a la competencia

internacional.

En este sentido, Mercado, Díaz y Flores (1998),

plantean:

La productividad, definida de una manera global, es la

relación entre los productos o servicios generados por un

sistema, sea éste una empresa, consorcio o nación,

y los recursos utilizados para hacerlo; esto es, la productividad

no es una medida austera del volumen de producción, sino

de la forma en que se combinan para conseguir los resultados

planteados (p.15).

En este orden de ideas, la productividad implica la

interacción entre distintos factores, estos factores

incluyen la calidad y disponibilidad de los insumos, la escala de

operación y utilización de la capacidad instalada,

la participación de la mano de obra y la capacidad de los

administradores para combinar eficientemente todos los factores

productivos mencionados.

CAPÍTULO III

Diseño

metodológico

En el presente capítulo se expondrán los

aspectos referidos al diseño metodológico que se

utilizó para el desarrollo del estudio que se plantea en

el presente Trabajo de Grado; por tanto se indica el tipo de

investigación que se desarrolló, la

caracterización de la muestra, los instrumentos que se

utilizaron y finalmente, se especifica el procedimiento seguido

para el desarrollo del Trabajo.

1 TIPO DE ESTUDIO El presente estudio

planteó como finalidad el desarrollo de un Proyecto de

Mejora Continua e incremento de la productividad para la empresa

CVG BAUXILUM, haciendo uso de la metodología de los siete

pasos del mejoramiento continuo, se realizó tipo de

investigación descriptiva-explicativa y de campo (in situ)

en su primera fase, y en su segunda fase del tipo

aplicada.

En virtud de lo anterior, el nivel de la

investigación, con la cual se abordó este estudio,

es de tipo descriptiva, porque está orientada a la

búsqueda de lo que se desea conocer; según Arias

(2006) "la investigación descriptiva consiste en la

caracterización de un hecho, fenómeno, individuo o

grupo, con el fin de establecer su estructura o

comportamiento".

También "consiste en describir y analizar

sistemáticamente características homogéneas

de los fenómenos estudiados sobre la realidad".

(Bavaresco, 2006, p. 26). Por lo tanto, se analizaron cada una de

las etapas del proceso haciendo una caracterización de la

actual situación de dicha empresa.

Igualmente es de tipo explicativa, ya que pretende la

búsqueda o descubrimiento de las causales o razones de los

problemas planteados. En este sentido, Sabino (2007) plantea que

este tipo de investigación:

Son aquellos trabajos donde nuestra preocupación

se centra en determinar los orígenes o las causas de un

determinado conjunto de fenómenos. Su objetivo, por lo

tanto, es conocer por qué suceden ciertos hechos,

analizando las relaciones causales existentes o, al menos, las

condiciones en que ellos se producen (p. 44).

Considerando un estudio de tipo descriptivo y

explicativo, se define el proceso de búsqueda de

información, es decir, el diseño de

investigación, que según Sabino (2007), es una,

"estrategia general de trabajo que el investigador determina una

vez que ya ha alcanzado suficiente claridad respecto a su

problema y que orienta y esclarece las etapas que habrán

de acometerse posteriormente". Esta debe ajustarse al tipo de

investigación que ha sido definido, en consonancia con los

objetivos generales y específicos de la misma.

En el mismo orden de ideas, el diseño de la

investigación ajustado a este tipo de estudio, es de campo

(in situ), la cual según a Arias (2006) "consiste en la

recolección de datos directamente de los sujetos

investigados, o de la realidad donde ocurren los hechos (datos

primarios) sin manipular o controlar variable alguna, es decir,

el investigador obtiene la información pero no altera las

condiciones existentes" (p.31).

La investigación se realizó donde se

presenta el problema, en este caso, en la empresa CVG BAUXILUM y

se contó con la participación de veinte

trabajadores, conocedores de los procesos operativos y

administrativos.

El diseño de campo se caracteriza por ser una

investigación no experimental, Rojas (1997) explica que

este tipo de estudio "supone la comprobación

empírica de un conjunto de preguntas de

investigación, las cuales se desprenden de los objetivos

de la investigación", las cuales se definen, dando

respuesta a cada uno los objetivos específicos

planteados.

Cabe resaltar, que también se emplearon datos

secundarios, .se emplearon, el plan estratégico 2014-2019,

el informe de gestión 2013 y el sistema de documentos

internos. Es importante, destacar a Arias (2006), quien

señala lo siguiente:

… en una investigación de campo

también se emplean datos secundarios, sobre todo los

provenientes de fuentes bibliográficas, a partir de los

cuales se elabora el marco teórico. No obstante, son los

datos primarios obtenidos a través del diseño de

campo, los esenciales para el logro de los objetivos y la

solución del problema planteado (p. 31).

Y según el propósito de la

investigación, es una investigación aplicada. Al

respecto, Rojas (1997) plantea que la investigación

aplicada tiene como objetivo mejorar un proceso o producto,

diseñar estrategias, instrumentos, herramientas totalmente

prácticas y directamente relacionadas con una

situación real en el ambiente de trabajo. Los resultados

de la investigación han de evaluarse en términos de

aplicabilidad local, no en términos de validez

universal.

De acuerdo con lo establecido por este autor, se

desarrolló este estudio bajo la búsqueda directa e

inmediata de solución de problemas como a la mejora de los

procesos existentes.

2 MUESTRA La muestra es definida por Sabino

(2001), como la "parte del todo que llamamos universo y que sirve

para representarlo." Tiene diferentes definiciones según

el tipo de estudio que se esté realizando. Para los

estudios cuantitativos, no es más que un subgrupo de la

población del cual se recolectan los datos y debe ser

representativo de dicha población. Para las

investigaciones cualitativas, son la "unidad de análisis o

conjunto de personas, contextos, eventos o sucesos sobre el (la)

cual se recolectan los datos sin que necesariamente sean

representativo (a) del universo.

Para alcanzar los objetivos planteados en esta

investigación, la unidad de análisis fue el

conjunto de los procesos productivos y administrativos de la

planta de alúmina de CVG BAUXILUM. Además se

contó con la participación de 20 trabajadores, con

los cuales se realizaron dinámicas de grupos, para lo cual

se emplearon los instrumentos que se señalan a

continuación.

3 INSTRUMENTOS Una vez definido el tipo de

estudio, el diseño de la investigación apropiado y

la muestra asociada con el problema en estudio, la próxima

etapa fue la recolección de datos pertinentes. En tal

sentido, Hernández y Otros (1994) plantearon que en esta

etapa se llevaran a cabo las siguientes actividades de

investigación directamente relacionadas entre

sí:

a) seleccionar o desarrollar un instrumento de

medición. Este instrumento debe ser validado y confiable.

b) aplicar ese instrumento de medición (medir las

variables) c) preparar las mediciones obtenidas

(codificación de los datos) para que puedan analizarse

correctamente (16).

De acuerdo a lo planteado por los autores citados

anteriormente, para desarrollar la etapa referida a la

recolección, codificación y análisis de los

datos e información que se requieren en el presente

estudio, se utilizaron los siguientes instrumentos:

3.1 La observación participante Siendo la

observación participante, una de las técnicas

más importante para la investigaciones de campo, ya que se

observará de manera directa toda la ejecución del

desarrollo del proyecto de mejora. Arias (2006) define la

observación como técnica, ya que "consiste en

visualizar o captar mediante la vista, en forma

sistemática, cualquier hecho, fenómeno o

situación que se produzcan en la naturaleza o en la

sociedad, en función de unos objetivos de

investigación preestablecidos".

Se aplicó la observación participante, de

acuerdo a lo citado por el siguiente autor, "el investigador debe

primeramente integrarse al grupo, comunidad o institución

en estudio para, una vez allí, ir realizando una doble

tarea: desempeñar algunos roles dentro del grupo, como uno

más de sus miembros, a la par que ir recogiendo los datos

que necesita para la investigación" Sabino (2007), al

igual que Arias (2006) expresa lo siguiente: "en este caso el

investigador pasa a formar parte de la comunidad o medio donde se

desarrolla el estudio", y clasifica esta técnica en:

observación libre o no estructurada y observación

estructurada.

3.2 Tormenta de Ideas Es un método que

permite producir ideas en grupos progresivamente superiores y

más completas o amplias, sobre los problemas de un

área, las causas de los mismos y soluciones.

3.3 Técnica de grupo nominal Es una

técnica útil para situaciones en que las opiniones

individuales deben ser combinadas para llegar a decisiones, las

cuales no pueden o no convienen que sean tomadas por una sola

persona, y permitiendo la identificación y

jerarquización de problemas, causas o soluciones a

través del consenso en grupo o equipo de

trabajo.

3.4. Diagrama causa – efecto También

llamado espina de pescado, permite analizar de una manera

integral, las diferentes causas que explican un problema

determinado, facilitando el proceso de búsqueda de causas

al sugerir ramas y agrupaciones de las mismas. Se elaboraron 2

diagramas de causa – efecto de las áreas de lado rojo y

lado blanco, para determinar potenciales acciones de

mejora..

3.5. Registro de la base de datos de la empresa

Los diferentes registros de la base de datos de la empresa,

utilizados para complementar la información requerida en

la guía de observación implementada en este trabajo

de investigación.

Es importante destacar, que se utilizaron principalmente

el sistema de documentos internos, donde se puede visualizar el

plan estratégico, la gestión interna y los procesos

integrantes del modelo de caracterización de la empresa.

Así mismo, diferentes informes internos de

procesos.

3.11. Bibliografía, internet y otras

fuentes Para el desarrollo de este estudio, fué

necesario hacer uso o recurrir a los datos secundarios que "son

registros escritos que proceden también de un contacto con

la práctica, pero que ya han sido recogidos y muchas veces

procesados por otros investigadores" Sabino (2007). En

función a esto, la obtención de la

información se realizó a través de la

revisión de la bibliográfica y la literatura

disponible sobre el tema en cuestión, como lo son libros,

tesis, normas, procedimientos, publicaciones técnicas e

Internet, estableciendo los fundamentos

teóricos-prácticos del marco referencial y apoyo a

este trabajo de investigación.

4 PROCEDIMIENTO El procedimiento que se

llevó a cabo para formular el Proyecto de Mejora, se

fundamentó en la metodología de los siete pasos

para el mejoramiento continuo. Se realizaron los pasos hasta el

N° 5, ya que los pasos 6 y 7, contemplan la

implantación del plan y el control y seguimiento al plan,

y los dos últimos, no se contemplan en el objetivo del

presente trabajo .

El procedimiento seguido fue el siguiente:

1er. Paso: Selección de los Problemas u

Oportunidades de Mejoras.

En este paso el objetivo fue la identificación y

escogencia de los problemas de productividad.

Tomando como base el mapa de procesos generales de CVG

BAUXILUM, se realizó la identificación de los

principales procesos productivos o medulares de la empresa, en

dicho diagrama, A partir de esta información, se

procedió a la identificación y selección de

los principales problemas de productividad en la planta de

alúmina. En primer término se identificaron las

áreas de oportunidad, a través de una tormenta de

ideas, procediendo luego con la técnica del grupo nominal

y la aplicación de una matriz de criterios para la

selección de la lista de oportunidades de mejora, donde se

contó con la participación de un grupo de 20

trabajadores de la empresa conocedores de la situación

operativa de la organización.

2do. Paso: Cuantificación y subdivisión

del problema u oportunidad de mejora seleccionada. En este

paso el objetivo, fue la precisión del problema

seleccionado de productividad de la planta, el mismo se

subdividió en dos (2) áreas, Lado Rojo y Lado

Blanco, y a su vez para la comprensión y establecimiento

de la relación causa efecto, cada área se

subdividió en cuatro (4) áreas de oportunidad. Lado

Rojo, se subdividió en las áreas 31, 32, 33 y 35;

mientras Lado Blanco en 41, 42, 55 y 58.

En cada área, se identificaron los indicadores de

productividad y sus metas asociadas a mejora,

verificándose que estos indicadores y áreas,

explican el problema seleccionado y están asociados en una

relación causa efecto, susceptible de asociarse

cuantitativamente.

3er. Paso: Análisis de causas raíces

específicas. Este paso consistió, en la

identificación y verificación de las causas

raíces específicas del problema para las dos

áreas identificadas (Lado Rojo y Lado Blanco), se

procedió con la ayuda de la tormenta de ideas a enumerar

una lista o conjunto de causas posibles; y luego a su

agrupación de acuerdo a su afinidad e impacto y

posteriormente a la cuantificación de la Jerarquía

de las causas mas relevantes, sobre el impacto en el cumplimiento

de las metas del área definida (Lado Rojo y Lado Blanco).

Finalmente se determinó con el grupo de trabajo, que las

dos causas principales, Lado Blanco y Lado Rojo, impactan cada

una en 50% sobre la productividad de la planta de

alúmina.

4to Paso: Establecimiento del nivel de

desempeño exigido (metas de mejoramiento). En este

nivel se hizo el estableciendo del nivel de desempeño

exigido a la planta tomando como base las áreas de Lado

Rojo y Lado Blanco, se fijaron las metas a alcanzar para lograr

el incremento de la productividad, mediante la estimación

del impacto de la eliminación de las causas raíces

para cada las áreas de Lado Blanco y Lado Rojo,

respectivamente.

5to. Paso: Diseño de

soluciones.

El objetivo de este paso fue identificar y programar las

soluciones. En este sentido, con el equipo de trabajo se

procedió a la identificación y selección de

conjunto de soluciones, para cada causa raíz de Lado

Blanco y Lado Rojo.

Seguidamente, se realiz6 Ia planificaci6n detallada de

las actividades que permitiran alcanzar las soluciones propuestas

en un horizonte temporal de dace (12) meses.

CAPÍTULO IV

Situación

actual

1 IDENTIFICACIÓN Y SELECCIÓN DE LOS

PROBLEMAS DE CALIDAD Y PRODUCTIVIDAD EN LA PLANTA DE

ALÚMINA CVG BAUXILUM. Para la identificación y

selección de las situaciones problemáticas que en

la actualidad afectan la calidad y la productividad en CVG

BAUXILUM, es necesario en primera instancia, identificar los

elementos que se interrelacionan en el desarrollo de la

gestión, en función de describir las oportunidades

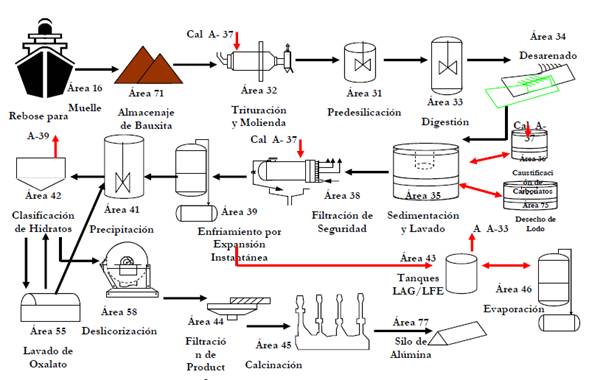

de mejora. El mapa de procesos, se muestra en la figura

4:

Figura 4. Mapa de Procesos General de CVG

BAUXILUM. Fuente: Sistema de Documentos Internos de la

Empresa. (2014) Al analizar el mapa de procesos, se identificaron

los principales procesos de la empresa son: Planificación,

Extracción y Acarreo de mineral, Preparación y

Almacenamiento de Mineral, Transporte Ferroviario, Almacenamiento

y Carga de Gabarras, Transporte Fluvial, Descarga, Almacenamiento

y Alimentación a Planta, Lado Rojo, Lado Blanco,

Almacenamiento y Despacho de Alúmina; los cuales

permitirán cuantificar y subdividir el problema que

resulte de la participación activa del grupo de

trabajo.

Es importante destacar que en cada uno de éstos

se ha evidenciado situaciones problemáticas, las cuales

pueden ser objeto, para la elaboración de proyectos de

mejora. Así se alcanzaría la mejora continua y al

incremento de la productividad. A efectos de evidenciar la

existencia de problemáticas en el desarrollo de los

procesos, es necesario, presentar los resultados de efectividad

para cada uno de ellos, datos obtenidos del informe de

gestión del año 2013.

Tabla 1. Porcentaje de Cumplimiento de la

Planificación de los Procesos.

Fuente: Informe de Gestión, Año

2013.

Como se puede observar en la tabla 1, en los procesos

desarrollados por CVG BAUXILUM en el año 2013, existe

incumplimiento de las metas programadas en el plan operacional de

dicho año, la variación de incumplimiento se ubica

entre 6% y 20%, reflejando oportunidades de mejora en dichos

procesos, estas variaciones serán objeto de

identificación y análisis

posteriormente.

Con base a la identificación y descripción

de los procesos de la unidad objeto de investigación y a

la manifestación de cierto grado de incumplimiento con las

metas establecidas previamente, se procedió a aplicar la

técnica de tormenta de ideas, a fin de identificar las

potenciales oportunidades de mejoras. Es importante destacar

que:

Se evaluaron cada una de las ideas diferenciando

oportunidades de mejoras de causas y soluciones.

Se consideraron sólo oportunidades de

mejoras.

En función a la premisa establecida, el listado

de áreas de oportunidad se presenta a

continuación:

1. Incrementar la oportunidad en la entrega de los

informes de gestión.

2. Mejorar la documentación de los

procesos.

3. Incrementar los estudios de Ingeniería en

Planta.

4. Optimizar la Planificación y Extracción

5. Mejorar las gestiones de Transporte, Descarga y

Almacenamiento.

6. Mejorar e incrementar la productividad de la Planta

de Alúmina.

Con este listado de oportunidades de mejora, se

procedió a aplicar la técnica del grupo nominal,

para ello:

Cada participante del equipo asigna un peso en orden de

importancia a cada una de las oportunidades de mejoras

listadas.

Se realiza un Diagrama de Pareto para preseleccionar

oportunidades de mejora.

Se preselecciona las oportunidades de

mejoras.

Para la asignación del peso se tomó en

consideración la siguiente ponderación:

Tabla2. Escala de Valoración según

su importancia

De acuerdo a la ponderación, los integrantes del

grupo (20 trabajadores) procedieron a asignar valores de acuerdo

a la importancia que a su criterio obedece la oportunidad de

mejora, en donde se obtuvieron los siguientes resultados,

mostrados en la tabla 3.

Tabla 3. Tecnica del Grupo Nominal

Con los datos reflejados en la tabla anterior, producto

de la aplicación de la técnica de grupo nominal, se

procedió a elaborar un diagrama de pareto, tal cual se

presenta a continuación:

Figura 5. Diagrama de Pareto de las Oportunidades

de Mejora. Fuente: Técnica de Grupo Nominal (2014)

Del Diagrama de Pareto, se evidenciaron las Oportunidades de

Mejora de mayor importancia en CVG BAUXILUM, en este sentido, la

oportunidad de mejora de mayor peso, de acuerdo al criterio del

grupo de trabajo esta relacionada con:

Mejorar e incrementar la productividad de la Operadora

de Alúmina (Planta de Alúmina); esta oportunidad de

mejora está relacionada con los procesos productivos del

Lado Rojo y Lado Blanco de la planta de

alúmina.

Con la identificación de la oportunidad de mejora

más importante, se procedió a elaborar una matriz

de selección, para ello se tomó en

consideración los criterios mostrados en la tabla

4.

Tabla 4. Criterios Seleccionados para la

Matriz

Adicionalmente, se acordó la escala de

preselección, la misma se presenta a continuación

en la tabla 5.

Tabla 5. Escala de Gradación para

Preselección de la Oportunidad de Mejora

Con base a lo antes acordado, se procedió a la

elaboración de la matriz de selección, derivada

igualmente de las opiniones del grupo de trabajo. Es de destacar,

que el valor que aparece en las celdas, es el promedio de

puntuación asignado por las 20 personas integrantes del

grupo. Los resultados de la matriz de selección de

oportunidades de mejora se muestran en la tabla 6.

Tabla 6. Matriz de Selección de la

Oportunidad de Mejora

De acuerdo a los resultados arrojados por la matriz y

presentados en la tabla 6, la oportunidad de mejora con mayor

puntuación resultó ser: "Mejorar e incrementar la

productividad de la Operadora de Alúmina", dado que obtuvo

la puntuación global de 5, que la califica con el

máximo valor. Luego de aplicar la matriz de

selección el equipo verificó la oportunidad de

mejora con una lista de preguntas.

Tabla 7. Preguntas sobre el Problema

Finalizada la etapa anterior, se procedió a la

cuantificación y subdivisión del problema u

oportunidad de mejora.

Cuantificación y subdivisión del

problema u oportunidad de mejora. Antes de proceder a la

cuantificar y subdividir la oportunidad de mejora, es conveniente

explicar de qué se trata los procesos Lado Rojo y Lado

Blanco los cuales están relacionados directamente con

"Mejorar la productividad de la Planta de Alúmina." Para

ello se elaboró un flujograma del proceso productivo de la

planta de alúmina (proceso Bayer), que se presenta a

continuación en la figura 6 y que engloba los aspectos

más importantes:

Figura 6. Proceso de Bayer. Fuente: El

autor (2014)

Este proceso se desarrolla en función de producir

la alúmina metalúrgica, materia prima para

obtención del aluminio primario. La alúmina esta

compuesta por óxido de aluminio, que se obtiene de la

bauxita en proporción de 2 a 1 en peso. La Planta de

Alúmina de CVG BAUXILUM, es la única planta en

Venezuela en su tipo, es un proceso químico de

operación continua y su proceso principal es el Proceso

Bayer.

En el Lado Rojo se encuentran las áreas que

procesan material, que debido a su alto contenido férrico,

presentan una coloración rojiza característica. En

esta sección, se realizan un conjunto de procesos

químicos para separar el lodo y las impurezas presentes en

la bauxita.

En el Lado Blanco, se tienen las áreas que

manejan suspensiones ricas en aluminato y abarca los procesos

finales donde se obtiene la alúmina, la cual presenta un

color blanco puro. Esta sección esta conformada por varias

plantas entre ellas se encuentra, la planta de control de

oxalatos para la eliminación de impurezas y que contribuye

a la mejor productividad y calidad del producto Seguidamente, se

procedió a subdividir el problema existente y relacionado

con el incumplimiento de las metas en los procesos Lado Rojo y

Lado Blanco, luego de una tormenta de ideas quedaron definidas

las siguientes subdivisiones (áreas), consideradas

más críticas:

Lado Rojo: Áreas que lo conforman: El

Área 32, es la entrada al sistema, es el área donde

se produce el proceso de trituración y molienda de

bauxita, y consiste en la mezcla de la bauxita, previamente

triturada, cal y soda cáustica con el propósito de

reducir el tamaño de las partículas (menor a 700

micrones) para garantizar la disolución total de la

alúmina durante la digestión. A continuación

se muestran los incumplimientos más críticos en la

figura 7.

En el Área 31, se realiza el proceso de

predesilicación, que tiene como finalidad otorgar el

tiempo de residencia necesario para generar suficiente cantidad

de semilla en la suspensión de bauxita y lograr la

precipitación de sílice en el licor. A

continuación se muestran en la figura, los incumplimientos

más críticos:

En el Área 33, se realiza el proceso de

digestión, y se produce al mezclar la bauxita molida

predesilicada con licor a 140 ºc, para disolver con soda

cáustica la alúmina trihidratada. A

continuación se muestran los incumplimientos más

críticos en la figura 9.

En el Área 35, se realiza la sedimentación

y lavado, consiste en una operación de lavado de contra

corriente con la finalidad de lograr la separación de la

mayor parte de los desechos indisolubles (lodos rojos), producto

de la disolución de la alúmina en el licor

cáustico y la recuperación de la mayor cantidad de

soda cáustica asociada a estos desechos. A

continuación se muestran en la figura 10, los

incumplimientos más críticos.

Lado Blanco: Áreas que lo conforman: El

Área 41, es el área de precipitación,

implica el paso del licor madre por una serie de precipitadores

donde se mezclan dos tipos de semilla de hidratos

En el Área 42, se realiza la clasificación

de hidrato, este proceso persigue la separación de

sólidos de alúmina trihidratada del licor en tres

fracciones: semilla gruesa (producto), semilla intermedia (se

envía al área 58) y semilla fina (se envía

al área 55). A continuación se muestran

incumplimientos mas significativos:

En el Área 55, se produce el Lavado de Oxalato,

consiste en deslicorizar y lavar las semillas fina y gruesa

provenientes del área 42, para remover Oxalato y otras

impurezas orgánicas que precipitadas en la superficie

impidenuna buena aglomeración y crecimiento de las

partículas en la precipitación. Esto se realiza con

la deslicorización de la semilla en los filtros

deslicorizadores, donde la mezcla resultante es lavada con agua a

30 ºC. El propósito es remover Oxalato y otras

impurezas orgánicas que, impiden una buena

aglomeración y crecimiento de las partículas de

alúmina. A continuación se muestran los

incumplimientos en la figura 13.

En el Área 58, se lleva a cabo la

Filtración de Semilla Gruesa, la finalidad del área

de filtración de semilla gruesa es deslicorizar toda la

semilla gruesa proveniente de los tanques primarios del

área de clasificación y resuspenderla

posteriormente con suspensión de aglomeración para

enviarla al primer precipitador en línea de la etapa de

crecimiento en precipitación, es decir la

filtración de la semilla gruesa se realiza con el fin de

reducir al máximo el reciclaje de licor agotado, con poca

capacidad de precipitar el hidrato. Capacidad: 1.350

toneladas/hora de semilla gruesa. A continuación se

muestran los incumplimientos más críticos, en la

figura 14.

Para cuantificar el impacto de cada subdivisión y

darle su respectiva prioridad, se usó la Técnica de

Grupo Nominal, con el fin de realizar su jerarquización en

forma cualitativa, ya que no se cuenta con los datos necesarios o

medios ágiles para la obtención de los mismos. La

técnica se aplicó a las causas de las áreas

críticas del Lado Rojo y Lado Blanco.

2 CAUSAS RAÍCES MÁS RELEVANTES DE LOS

PROBLEMAS SELECCIONADOS DE CALIDAD Y PRODUCTIVIDAD DE LA PLANTA

DE ALÚMINA CVG BAUXILUM Para el desarrollo de este

paso, se realizaron las siguientes actividades:

Para cada subdivisión (Área), se listaron

las causas de su ocurrencia, aplicando la tormenta de

ideas.

Se agruparon las causas listadas según su

afinidad (diagrama causa- efecto).

Se cuantificaron las causas para verificar su impacto y

relación con el problema y jerarquizar y seleccionar las

causas raíces más relevantes.

A continuación se presentan los diagramas causa

efecto de los incumplimientos de Lado Rojo y Lado Blanco, en las

figuras 15 y 16, respectivamente. En este punto de desarrollo del

proyecto, se realizó una tormenta de ideas, donde se

estableció el porcentaje de importancia que posee cada

causa específica, de acuerdo al criterio del grupo de

trabajo y a la necesidad que manifestaron para iniciar la

ejecución del proyecto de mejora a la mayor

brevedad.

Figura 15. Diagrama causa efecto de la causa

raíz relacionada al Incumplimiento de las metas Lado Rojo.

Fuente: El autor (2014)

Figura 16. Diagrama causa efecto de la causa

raíz relacionada al Incumplimiento de las metas Lado

Blanco. Fuente: El autor (2014) Del análisis de las

causas raíces específicas se pudieron determinar

las subcausas que inciden en la misma. De acuerdo a las opiniones

del grupo de trabajo el cumplimiento de las metas de Lado Rojo y

Lado Blanco mejoraría, en un 50%, sí se logran

eliminar las causas raíces.

Figura 17. Percepción del grupo de

trabajadores en cuanto a la importancia de las causas

raíces en la oportunidad de mejora. Fuente: El

autor (2014) Como se observa en la figura 17, de acuerdo a las

opiniones del grupo, los dos aspectos inciden en "Mejorar e

incrementar la productividad de la Planta de Alúmina" y

ambos reciben una ponderación de 50%, por lo tanto tienen

igual impacto.

De este análisis, se desprende la solución

para la situación problemática, que radica en la

Mejora e incremento de la productividad de la Planta de

Alúmina, mediante el cumplimiento de las metas de Lado

Rojo y Lado Blanco, las cuales requieren de Mejoras y propuestas

que permitan sus soluciones. En el próximo capítulo

se desarrollan los pasos relativos a la propuesta.

CAPÍTULO V

La

propuesta

En el presente capítulo, se desarrollan los pasos

del Proyecto de Mejora necesarios para elaborar la propuesta que

permita la mejora e incremento de la productividad de la Planta

de Alúmina de CVG BAUXILUM.

1 ESTABLECIMIENTO DE LAS METAS A ALCANZAR Para

iniciar este paso, se procede a calcular el potencial de mejoras

(PM) en función a las causas raíces a eliminar,

para ello se utiliza la siguiente fórmula: PM =

Peso (subdivisión) x Peso (causa primaria) x Peso

(causa raíz) 1.1 Metas de Lado

Rojo, para la realización del cálculo, es

necesario identificar los datos en la tabla 8.

Tabla 8. Datos para el Cálculo del

Potencial de Mejoras

Seguidamente, se procede a calcular la mejora de la

Subdivisión, tomando en consideración lo

siguiente:

Mejora de la Subdivisión, esta en

función del potencial de mejora MI = Peso

de la subdivisión x PM MI = 0,50 x 0,28 MI =

0,14 MI = 14% Se establece la meta, la cual se genera con

la suma de la situación actual de la Subdivisión y

su mejora.

Meta Esperada ME = (Porcentaje de

cumplimiento Subdivisión) + MI ME = 50% + 14% ME

= 64%

Nivel de desempeño exigido: 64 % Por lo

tanto, el cumplimiento de las Metas Lado Rojo, de acuerdo al

análisis de las causas raíces va orientada

a:

Meta: Mejorar e incrementar la productividad de

la Planta de Alúmina de CVG BAUXILUM, adicionando el

cumplimiento de las Metas Lado Rojo en un 64 % en forma gradual

hasta lograr un 100% a futuro.

1.1 Metas de Lado Blanco, para la

realización del cálculo, es necesario identificar

los datos en la tabla 9.

Tabla 9. Datos para el Cálculo del

Potencial de Mejoras

Seguidamente, se procede a calcular la mejora de la

Subdivisión, tomando en consideración lo

siguiente:

Mejora de la Subdivisión MI

= Peso de la subdivisión x PM MI = 0,50 x 0,45

MI = 0,225 MI = 22,5% Se establece la meta, la cual

se genera con la suma de la situación actual de la

Subdivisión y su mejora.

Meta Esperada ME = I (Porcentaje

de cumplimiento Subdivisión) + MI ME = 50% + 22,5%

ME = 72,5% Nivel de desempeño

exigido: 72,5 % Por lo tanto, el cumplimiento de las

Metas Lado Rojo, de acuerdo al análisis de las causas

raíces va orientada a:

Meta: Mejorar e incrementar la productividad de

la Planta de Alúmina de CVG BAUXILUM, adicionando el

cumplimiento de las Metas Lado Blanco en un 72,5 % en forma

gradual hasta lograr un 100% a futuro.

2 SELECCIÓN DE ALTERNATIVAS DE SOLUCIÓN

(ACCIONES DE MEJORAS). Con el apoyo del equipo de trabajo, se

diseñaron y seleccionaron las soluciones más

apropiadas para eliminar las causas raíces en Lado Rojo y

Lado Blanco:

2.1 Soluciones Lado Rojo, a continuación en la

tabla 10, se presentan las soluciones a las causas raíces,

de las áreas 31, 32, 33 y 35, de Lado Rojo:

Tabla 10. Soluciones para Lado Rojo

Luego de seleccionar las soluciones para cada causa

raíz, que permitirán mejorar en el Lado Rojo, e

impactar directamente en la planta de alúmina, se

realizará el plan para la implantación.

2.1 Soluciones Lado Blanco, a continuación en la

tabla 11, se presentan las soluciones a las causas raíces

de las áreas 41, 42, 55, y 58, que afectan esta

área de trabajo.

Tabla 11. Soluciones para Lado Blanco

Luego de seleccionar las soluciones para cada causa

raíz, que permitirán mejorar en el Lado Blanco, e

impactar directamente en la planta de alúmina, se

realizará el plan para la implantación.

3 PLAN PARA IMPLANTAR LAS ACCIONES DE MEJORAS DE

PRODUCTIVIDAD EN LA PLANTA DE ALÚMINA DE CVG BAUXILUM

Para implantar las acciones de mejoras en la planta de

alúmina CVG BAUXILUM, era necesario que en primera

instancia se detectaran las causas raíces de los problemas

en Lado Rojo y Blanco y se plantearan las soluciones para

corregir esta situación. Una vez descritas, se

realizó el plan de actividades, que se visualiza en las

tablas 12 y 13 respectivamente:

Tabla 12. Cronograma de Ejecución de

Soluciones – Lado Rojo

Cronograma de Ejecución de Soluciones- Lado

Rojo – Continuación

Tabla 13. Cronograma de Ejecución de

Soluciones – Lado Blanco

Para cada solución planteada se especifican las

acciones que deben ejecutarse en el tiempo establecido. Los

planes de acción del Lado Rojo y Lado Blanco se presentan

en las tablas 14 y 15, respectivamente:

Tabla 14 PLAN DE ACCIÓN: LADO

ROJO

Tabla 15. PLAN DE ACCIÓN LADO

BLANCO

Implementación de Soluciones y Acciones de

Garantía

La implementación de soluciones y las acciones de

garantía, no forman parte del alcance del presente

trabajo, queda a discreción de la organización su

puesta en marcha. Sin embargo, una vez implementado el plan de

acciones, los pasos generales a seguir para el éxito de la

gestión en este proceso, son los siguientes:

Revisar el avance del plan en Lado Rojo y Lado

Blanco.

Analizar los niveles alcanzados del plan o las

desviaciones presentadas. Evaluar el impacto de los niveles

alcanzados en las mejoras.

Evaluar el cumplimiento de cada acción especifica

programada. Reprogramar las acciones retrasadas en su

implementación.

Medir el impacto global sobre la producción y la

productividad de la planta de alúmina.

Identificar los factores por los cuales no se cumplieron

las metas y alcanzaron resultados.

El seguimiento constante del plan de mejoras propuesto,

es un requisito indispensable de la administración de CVG

BAUXILUM, para lograr una gestión favorable en el proceso

de aumento de las mejoras planteadas y del aumento de la

productividad que esta propuesta persigue, como objetivo para la

planta de alúmina.

Con relación a las acciones de garantía,

el modelo plantea que una vez implantadas las soluciones

propuestas en el proyecto de mejora continua e incremento de la

productividad para CVG BAUXILUM, se persigue asegurar que los

logros alcanzados se mantengan en el tiempo, se reconozcan y se

difunda la información sobre el proyecto, los resultados

alcanzados, los esfuerzos y recursos involucrados. Así

mismo, incorporar sugerencias para mejora del proyecto, nuevas

áreas y en general hacerlo dinámico y adaptable a

nuevas situaciones y retos.

Conclusiones

Considerando los resultados obtenidos en este trabajo se

concluyen los siguientes aspectos:

Se identificaron y seleccionaron 6 problemas de calidad

y productividad dentro de CVG BAUXILUM, mediante la

utilización de técnicas como la tormenta de ideas,

en donde destacaron como oportunidades de mejoras las siguientes:

Incrementar la oportunidad en la entrega de los informes de

gestión, Mejorar la documentación de los procesos,

Incrementar los estudios de ingeniería en Planta,

Optimizar la Planificación y Extracción, Mejorar

las Gestiones de Transporte, Descarga y Almacenamiento y Mejorar

e Incrementar la Productividad de la Operadora de

Alúmina.

Mediante la utilización de la técnica de

grupo nominal y la matriz de selección, de acuerdo a

criterios establecidos, se determinó como principal

oportunidad de mejora la relacionada a mejorar e incrementar la

productividad de la Operadora de Alúmina la cual presenta

situaciones problemáticas, que afectan los niveles de

productividad de Lado Rojo y Lado Blanco.

Se obtuvieron subdivisiones de la oportunidad de mejora,

mediante la realización de la técnica de grupo

nominal, en donde se determinó como causas raíces

específicas el incumplimiento de metas de Lado Rojo y Lado

Blanco.

Las causas raíces fueron analizadas mediante el

uso de diagramas causa efecto, y con la ponderación

pertinente, se obtuvo como meta: Mejorar e Incrementar la

Productividad de la Planta de Alúmina de CVG BAUXILUM,

partiendo de la cuantificación de las Metas en Lado Rojo a

un nivel del 64 % y en el Lado Blanco a un nivel de 72,5

%.

Se diseñaron las soluciones para cada causa

raíz encontrada, estas soluciones están orientadas

a mejorar e incrementar la productividad de la Planta de

Alúmina de CVG BAUXILUM.

Se elaboraron planes de acciones, tanto para la

ejecución del proyecto en Lado Rojo como en Lado Blanco,

para se ejecutados en un tiempo estimado de doce (12) meses, como

máximo para lograr resultados tangibles, aunque algunas

acciones se finalizaran en seis (06) meses. Se estima disponer de

los recursos necesarios, financiados con la caja de la propia

empresa.

Para las fases de implantación de soluciones y

acciones de garantía, sólo se plantea la ruta

teórica que la metodología contempla, es

responsabilidad de la administración, avanzar con la

propuesta y aplicar los mecanismos que permitan la viabilidad del

plan y el logro de las metas planteadas.

Recomendaciones

Aplicar el contenido de los planes de acciones

elaborados a fin de potenciar la mejora de la productividad de la

Planta de Alúmina de CVG BAUXILUM y mejorar el

cumplimiento de las metas en Lado Rojo y Lado Blanco,

áreas críticas para la planta.

Incorporar personal de apoyo, como ingenieros

entrenantes, estudiantes en calidad de pasantes, tesistas de

pregrado o postgrado que desarrollen los proyectos.

Este personal entre otras cosas, apoyará en la

gestión de seguimiento, con el diseño de mecanismos

para evaluar el cumplimiento global del plan, a través de

la elaboración de indicadores, tablas y gráficos

para transformar los resultados en información relevante

para la toma de decisiones.

Automatizar el sistema de control y seguimiento del plan

propuesto a fin de garantizar información oportuna para la

toma de decisiones.

Generar estrategias dirigidas al personal en materia

comunicacional, para sensibilizarlo y minimizar la resistencia al

cambio que se presentará al momento de la

implantación del proyecto.

Glosario de

términos

Efectividad: se define como la "Capacidad de

lograr el efecto que se desea o se espera" y también como

"Realidad, validez".

Eficiencia: es la "Capacidad de disponer de

alguien o de algo para conseguir un efecto determinado" y

Eficiente es el "Competente, que rinde en su actividad"

Ejecutar: llevar a cabo la realización de las

actividades planificadas o no aplicadas requeridas.

Evaluar: es el análisis de la

gestión de la ejecución de las actividades, planes

y programas de mantenimiento, con el fin de tomar decisiones y

establecer, con el fin de tomar decisiones y establecer medidas

preventivas correctivas necesarias.

Gestión: conjunto de actividades

desarrolladas que tienen un objetivo y tiempo

definido.

Productividad: es el cociente que se obtiene al

dividir la producción por uno de los factores de

producción.

Indicadores e índices de factor parcial o

Total. En el caso de mediciones estáticas

(indicadores) o dinámica (índices), podemos generar

relaciones de productividad que incluyan parcialmente algunos

elementos componentes de una variable, dando cabida a mediciones

de factor parciales de la productividad o al considerar todos los

elementos de una variable estarían en un proceso de

medición de factor total de la productividad.

Estándares "temporales". Bien sea en

procesos de medición estáticos (indicadores) y (o)

dinámicos (índices) estamos generando

estándares para un punto o dos puntos en el tiempo. Estos

valores en un proceso de medición y mejoramiento de la

productividad son temporales ya que cada mejora de los

indicadores de productividad lo convierte en el nuevo

"estándar" a superar en tiempos posteriores.

Gerencia de la productividad. Es un proceso de

medición de la eficiencia y efectividad empresarial en dos

o más tiempos, por medio de indicadores e índices

de productividad. Este proceder permite iniciar la fase gerencial

y de evaluar la forma de como los recursos más

significativos han sido utilizados dentro del proceso de

transformación y los resultados obtenidos.

Bibliografía

Alarcón, L. (2009). Diseño de un Plan de

Acción para el Mejoramiento de la Productividad en el

Proceso de Producción de Alúmina Electrofundida de

C.E. Minerales de Venezuela S.A. Trabajo de Grado de

Maestría. Universidad Nacional Experimental

Politécnica "Antonio José De Sucre". Puerto

Ordaz.

Arias, F. (2006). El proyecto de investigación;

"Introducción a la metodología científica".

5ta. Ed. Caracas: Episteme.

Bavaresco, A. (2006). Proceso metodológico en la

investigación; "Cómo hacer un diseño de

investigación". 5ta. Ed. Maracaibo: Universidad del

Zulia.

Cantú, H. (2006). Desarrollo de una Cultura de

Calidad. 3era. Ed. Caracas: McGraw-Hill

Interamericana.

Chase, R.; Aquilano, N. y Jacobs, F. (2009).

Administración de producción y operaciones;

"Manufactura y servicios". 8va. Ed. Bogotá: McGraw-Hill

Interamericana.

Delgado Nicolás (2010) Propuesta del mejoramiento

de la metodología de manufactura esbelta por medio de

optimización de sistemas de manufactura y

modelación de eventos discretos. Colombia Revista Iteckne

ISSN: 1692-1798 ed: Editorial La Bastilla Gómez, L.

(1992). Mejoramiento continuo de calidad y productividad;

"Técnicas y herramientas". 2da. Ed. Venezuela.

Gutiérrez, H. (2005). Calidad Total y

productividad. 2da. Ed. Caracas: McGraw- Hill.

Mercado, E., Díaz E. y Flores M. (1998).

Productividad base de la competitividad. 1ra. Ed. México:

Editorial Limusa.

Pomares, C. (2007). Proyecto de Mejora para Incrementar

el Porcentaje de Arranques Exitosos de la Unidades Generadoras de

la Central Hidroeléctrica Francisco de Miranda. Trabajo de

Grado de Maestría. Universidad Nacional Experimental

Politécnica "Antonio José De Sucre". Puerto

Ordaz.

Rojas, R. (1997). Orientaciones prácticas para la

elaboración de informes de investigación. 2da. Ed.

Puerto Ordaz: Universidad Nacional Experimental

Politécnica "Antonio José de Sucre".

Sabino, C. (2007). El proceso de investigación.

3era. Caracas: Panapo.

Velásquez, P. (2006). Proyecto de Mejora para

Aumentar la Productividad del Sistema Férreo de CVG

Ferrominera Orinoco, C.A. Trabajo de Grado de Maestría.

Universidad Nacional Experimental Politécnica "Antonio

José De Sucre". Puerto Ordaz.

Ackoff Russell (1993). Un concepto de planeación

de empresas, México: Limusa Noriega Editores.

Francés, Antonio, (2001). Estrategia para la

empresa de América Latina. Ediciones IESA. Caracas.

Venezuela.

Grijalbo (1998). Diccionario del Español Actual.

(1988). Caracas: Editorial Panapo.

HItt e Ireland (1999): Administración

Estratégica: Competitividad, México: Editorial:

International Thomson Editores, S.A.

Koontz, H. (2002). Administración: Un Enfoque

Global, México: McGraw Hill Editores.

Núñez, (2000). "Diseño de un modelo

integral de productividad para la industria siderúrgica",

Trabajo de grado. La Habana: Instituto Politécnico

José Antonio Echeverria.

Sabino, Carlos (1994). Como hacer una tesis. Caracas.

Editorial Panapo Sabino, Carlos (1986). El proceso de

investigación. Caracas. Editorial Panapo Sumanth David,

1990. Ingeniería y administración de la

productividad. Mexico: Mc Graw Hill.

http://www.revistaespacios.com/a85v05n01/in850501.html.

Gerencia de productividad. Ing. José Guzmán (FIM-

Productividad COVEP)

Anexos

Plan

Estratégico 2014 – 2019

Objetivos

Estratégicos de Mediano Plazo

Acta de evaluacion

En mi cankter de tutor del Trabajo de Grado presentado

por el Economista Carlos Alvarez, portador de Ia cedula de

identidad numero: 6.443.548, para optar al grado academico

de: Magister Scientiarum en Ia especialidad de:

lngenieria Industrial. Titulado: DESARROLLO DE UN

PROYECTO DE MEJORA CONTINUA E INCREMENTO DE LA PRODUCTIVIDAD PARA

LA EMPRESA CVG BAUXILUM, considero que dicho trabajo reune

los requerimientos y meritos suficientes para ser sometido a Ia

evaluaci6n por parte del jurado examinador.

En Ia ciudad de Puerto Ordaz a los 16 dfas del mes de

octubre de dos mil catorce.

C.l 6.959.910

Acta de aprobacion

Quienes suscriben, Miembros del Jurado Evaluador

designados por Ia Comisi6n de Estudios de Postgrado de Ia

Direcci6n de lnvestigaci6n y Postgrado de Ia Universidad Nacional

Experimental Politecnica "Antonio Jose de Sucre" Vice-Rectorado

Puerto Ordaz, para examinar el Trabajo de Grado presentado por el

Economista: Carlos Alvarez, portador de Ia cedula de

identidad numero: 6.443.548, Titulado: DESARROLLO DE UN

PROYECTO DE MEJORA CONTINUA E INCREMENTO DE LA PRODUCTIVIDAD PARA

LA EMPRESA CVG BAUXILUM, el cual es presentado para optar al

grado academico de Magister Scientiarium en lngenieria

Industrial, consideramos que dicho trabajo cumple con los

requisitos exigidos para tal efecto y por tanto lo declaramos:

APROBADO En Ia ciudad de Puerto Ordaz a los 07 dfas del

mes de noviembre de dos mil catorce.

lng.Scandra Mora M.Sc

C.l. 12.186.538

lng. Mayra D' Armas Ph. D.

C.I. 6.459.910

lng. Jorge Cristancho M.Sc

C.l 3.007.904

Dedicatoria

A mis padres, Esposa e Hijos.

Esperando que contribuya a la construcción de un

mundo mejor, donde impere el amor, la paz y la

justicia.

Agradecimiento

A Dios por su amor infinito y por darme la

oportunidad de evolucionar en este plano. A mi familia por

su apoyo y paciencia durante mis estudios.

A mi tutora Mayra D´Armas por su

desinteresado apoyo, dedicación y colaboración en

el desarrollo del trabajo.

A los compañeros de estudio que

compartieron sus años de esfuerzo. A la UNEXPO por

brindar la oportunidad para mi superación.

A CVG BAUXILUM, base de mi formación

profesional.

DESARROLLO DE UN PROYECTO DE MEJORA CONTINUA E

INCREMENTO DE LA PRODUCTIVIDAD PARA LA EMPRESA CVG

BAUXILUM

Econ. CARLOS ALVAREZ Trabajo de Grado presentado ante Ia

Direcci6n de investigación y Postgrado del Vicerrectorado

Puerto Ordaz como parte de los requisitos para optar al

Título Académico de Magister Scientiarum en

ingeniería Industrial.

Trabajo de Grado

Universidad Nacional Experimental Politécnica

"Antonio José de Sucre", Vicerrectorado Puerto Ordaz,

Dirección de Postgrado Investigación y Postgrado,

Maestría en Ingeniería Industrial Puerto Ordaz,

Noviembre de 2014

Tutor:

lng. Mayra D'Armas Ph.D

Autor:

Álvarez, Carlos

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |